Ref: EWTGUCE610

CE 610 Rectification continue avec colonne à garnissage ou à plateaux perforés (Réf. 083.61000)

Commande par API, IHM écran tactile, avec logiciel inclus

Les colonnes de rectification sont utilisées pour la séparation des phases liquides et fonctionnent selon le principe de la distillation.

Procédé de séparation, la distillation se compose de l'évaporation partielle d'une phase liquide et de la condensation de la phase gazeuse formée.

Le procédé de séparation de la rectification est une distillation à plusieurs étages qui est optimisée sur le plan énergétique.

Pour le fonctionnement de l'installation d'essai, il est recommandé d'utiliser un mélange eau-éthanol.

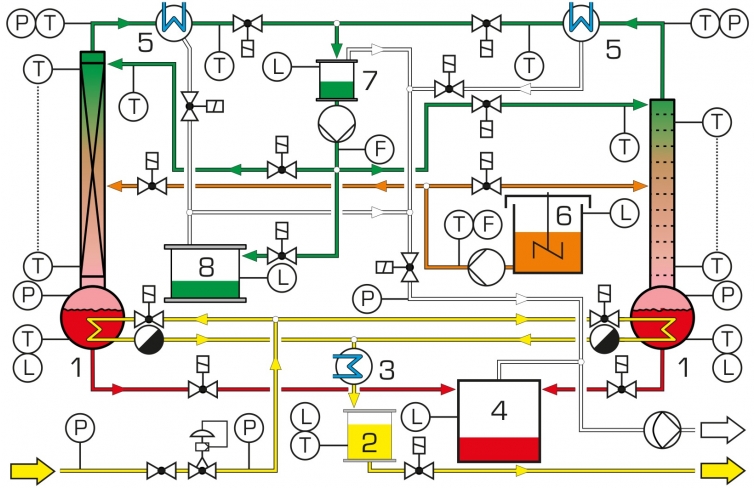

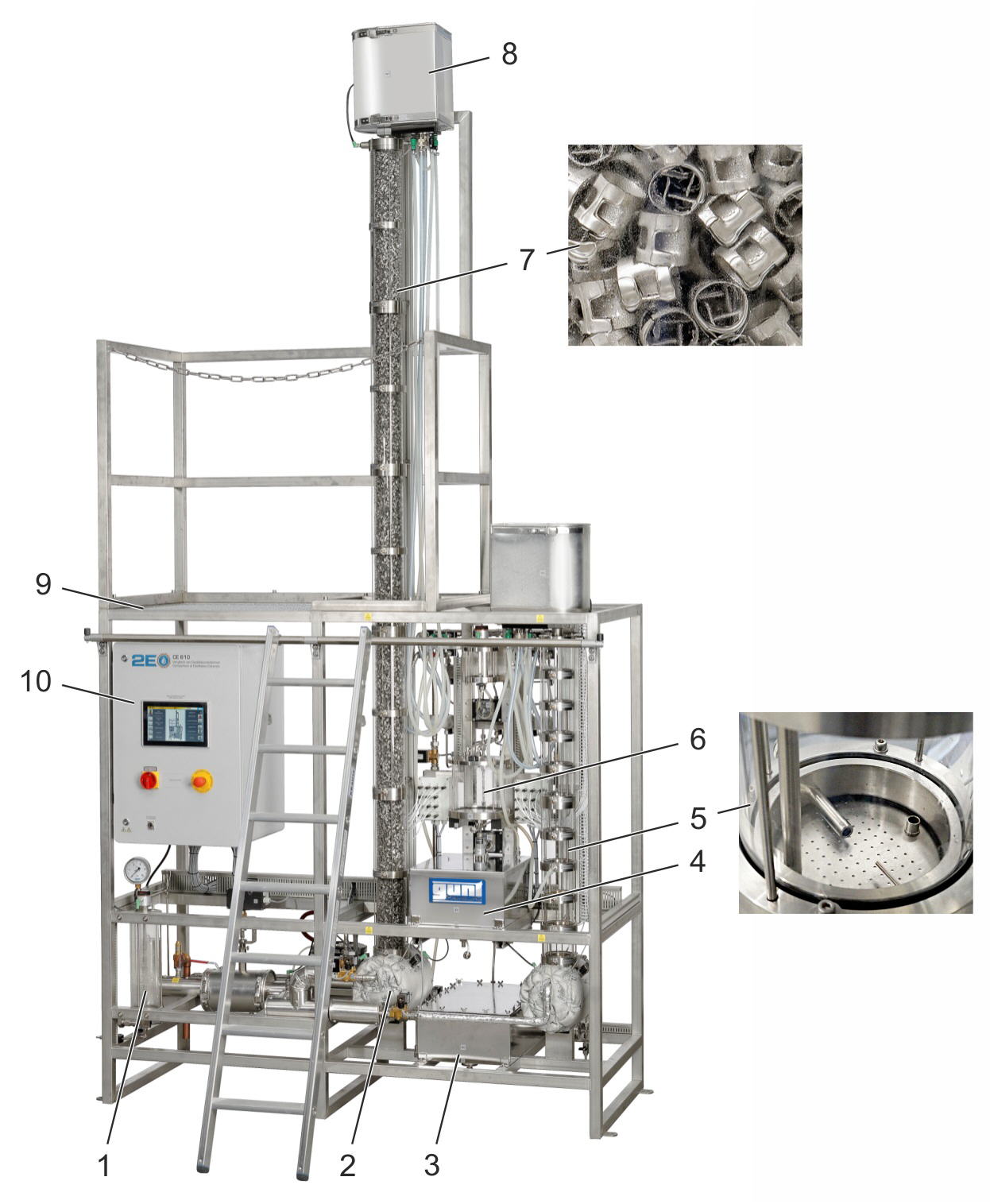

L'installation d'essai CE 610 est conçue pour le fonctionnement continu d'une colonne de rectification à la fois.

Comme colonnes de rectification, on dispose d'une colonne à garnissage avec anneaux de Pall et d'une colonne à plateaux perforés avec dix plateaux.

Pour étudier les colonnes de rectification, il est possible de modifier les différents paramètres de processus.

Parmi ces paramètres, on peut citer le taux de reflux et le point de mesure de la température pour la régulation de température.

On mesure l'impact des modifications à l'aide des teneurs en éthanol dans les produits (mesure gravimétrique), ce qui permet de déterminer le rendement de séparation.

Pour évaluer les essais, le logiciel offre une détermination des plateaux théoriques au moyen du diagramme de McCabe et Thiele et du concept HTU-NTU.

L'installation d'essai dispose de fonctions très complètes de mesure, de réglage et de commande qui sont pilotées par un API.

Un écran tactile affiche les valeurs de mesure et les états de fonctionnement et permet de commander l'installation.

Les valeurs de mesure peuvent être transmises simultanément via USB à un PC afin d'y être exploitées à l'aide du logiciel fourni.

L'alimentation en vapeur est assurée par le réseau du laboratoire ou par le générateur de vapeur électrique (CE 715.01) disponible en option.

Procédé de séparation, la distillation se compose de l'évaporation partielle d'une phase liquide et de la condensation de la phase gazeuse formée.

Le procédé de séparation de la rectification est une distillation à plusieurs étages qui est optimisée sur le plan énergétique.

Pour le fonctionnement de l'installation d'essai, il est recommandé d'utiliser un mélange eau-éthanol.

L'installation d'essai CE 610 est conçue pour le fonctionnement continu d'une colonne de rectification à la fois.

Comme colonnes de rectification, on dispose d'une colonne à garnissage avec anneaux de Pall et d'une colonne à plateaux perforés avec dix plateaux.

Pour étudier les colonnes de rectification, il est possible de modifier les différents paramètres de processus.

Parmi ces paramètres, on peut citer le taux de reflux et le point de mesure de la température pour la régulation de température.

On mesure l'impact des modifications à l'aide des teneurs en éthanol dans les produits (mesure gravimétrique), ce qui permet de déterminer le rendement de séparation.

Pour évaluer les essais, le logiciel offre une détermination des plateaux théoriques au moyen du diagramme de McCabe et Thiele et du concept HTU-NTU.

L'installation d'essai dispose de fonctions très complètes de mesure, de réglage et de commande qui sont pilotées par un API.

Un écran tactile affiche les valeurs de mesure et les états de fonctionnement et permet de commander l'installation.

Les valeurs de mesure peuvent être transmises simultanément via USB à un PC afin d'y être exploitées à l'aide du logiciel fourni.

L'alimentation en vapeur est assurée par le réseau du laboratoire ou par le générateur de vapeur électrique (CE 715.01) disponible en option.

Contenu didactique / Essais

- étude et comparaison d'une colonne à plateaux perforés et d'une colonne à garnissage

-- en fonctionnement continu

-- avec différentes pressions

-- avec différents taux de reflux

-- avec différentes hauteurs d'alimentation

- détermination des teneurs en éthanol dans l'alimentation et dans les produits

- détermination du rendement des plateaux perforés

- évaluation avec le diagramme de McCabe et Thiele

- évaluation avec le concept HTU-NTU

Les grandes lignes

- rectification continue

- colonne à garnissage et colonne à plateaux perforés

- alimentation en chaleur de processus par vapeur

- commande par API avec écran tactile

- plus de 40 grandeurs de mesure et 12 boucles de régulation

- étude et comparaison d'une colonne à plateaux perforés et d'une colonne à garnissage

-- en fonctionnement continu

-- avec différentes pressions

-- avec différents taux de reflux

-- avec différentes hauteurs d'alimentation

- détermination des teneurs en éthanol dans l'alimentation et dans les produits

- détermination du rendement des plateaux perforés

- évaluation avec le diagramme de McCabe et Thiele

- évaluation avec le concept HTU-NTU

Les grandes lignes

- rectification continue

- colonne à garnissage et colonne à plateaux perforés

- alimentation en chaleur de processus par vapeur

- commande par API avec écran tactile

- plus de 40 grandeurs de mesure et 12 boucles de régulation

Caractéristiques techniques

Colonne à garnissage

- diamètre intérieur: 100mm

- hauteur de garnissage: 3000mm

Colonne à plateaux perforés

- diamètre intérieur: 100mm

- nombre de plateaux perforés: 10

Pompe d'alimentation

- débit max.: 19L/h

Réservoir

- alimentation: 20L

Plages de mesure

- température: 31x 0...150°C

- débit d'alimentation: 1x 1,5...20L/h

- débit de distillat: 1x 0,3...105L/h

- débit d'eau de refroidissement: 1x 24...720L/h

- pression de la colonne: 5x 0...2,5bar (abs)

- pression de vapeur: 1x 0...5bar

- pression d'admission de la vapeur: 1x 0...10bar

230V, 50Hz, 1 phase

Colonne à garnissage

- diamètre intérieur: 100mm

- hauteur de garnissage: 3000mm

Colonne à plateaux perforés

- diamètre intérieur: 100mm

- nombre de plateaux perforés: 10

Pompe d'alimentation

- débit max.: 19L/h

Réservoir

- alimentation: 20L

Plages de mesure

- température: 31x 0...150°C

- débit d'alimentation: 1x 1,5...20L/h

- débit de distillat: 1x 0,3...105L/h

- débit d'eau de refroidissement: 1x 24...720L/h

- pression de la colonne: 5x 0...2,5bar (abs)

- pression de vapeur: 1x 0...5bar

- pression d'admission de la vapeur: 1x 0...10bar

230V, 50Hz, 1 phase

Informations logistiques

Dimensions et poids

Lxlxh: 2030x850x4000mm

Poids: env. 480kg

Necessaire au fonctionnement

eau de refroidissement (min. 800L/h, min. 4bar, max. 25°C), vapeur (8kg/h, 4...6bar)

PC avec Windows recommandé

Liste de livraison

installation d'essai, 1 CD avec logiciel GUNT + câble USB, 1 jeu d'accessoires, 1 documentation didactique

Lxlxh: 2030x850x4000mm

Poids: env. 480kg

Necessaire au fonctionnement

eau de refroidissement (min. 800L/h, min. 4bar, max. 25°C), vapeur (8kg/h, 4...6bar)

PC avec Windows recommandé

Liste de livraison

installation d'essai, 1 CD avec logiciel GUNT + câble USB, 1 jeu d'accessoires, 1 documentation didactique

Poids: 480 Kg Delai de livraison estimé : 16 semaines